Devido à carga pesada, à lubrificação inadequada das peças móveis e ao ambiente de trabalho complicado da dobradeira de dobradeiras, é muito fácil causar desgaste ou tensão nas peças móveis. Este artigo analisará as falhas mecânicas comuns e manutenção de dobradeiras de prensa hidráulica:

Falha 1. Longo tempo de pausa para o ponto de mudança de velocidade do controle deslizante

1-1. A cavidade superior do cilindro suga o ar e a pressão aumenta por um longo tempo (a tubulação autoescorvante vaza).

1-2. A vazão da válvula de enchimento ou tubulação autoescorvante é pequena ou a velocidade de deslizamento é muito rápida, causando sucção da agulha.

1-3. A válvula de enchimento não está completamente fechada e a pressão na cavidade superior diminui.

1-4. Depois que a válvula de desaceleração estiver energizada, feche a válvula de enchimento e a cavidade superior não poderá sugar o óleo.

1-5. A posição errada da válvula proporcional leva a diferentes aberturas e dessincronização.

1-6. Diminua a velocidade de desaceleração para ver se o teste para.

1-7. O tamanho da pressão de descida rápida tem um efeito no fechamento da válvula de enchimento e a pressão de descida rápida é eliminada.

1-8. Ajuste os parâmetros de pressão no estágio de atraso antes do avanço do trabalho.

1-9. O orifício de amortecimento da linha de controle da válvula de enchimento é muito pequeno, formando uma diferença de pressão.

1-10. Parâmetros do sistema CNC (atraso antes da desaceleração).

1-11. Parâmetros do sistema CNC (o parâmetro de ganho diminui a uma velocidade mais lenta).

1-12. Verifique se o nível de óleo do tanque de combustível está muito baixo, a porta de enchimento não está inundada e a cavidade superior do cilindro está cheia de líquido durante o avanço rápido, causando enchimento insuficiente. Pelas razões acima, adicione óleo do tanque a mais de 5 mm acima do orifício de enchimento para que o orifício de enchimento fique completamente inundado.

1-13. Verifique se a válvula de enchimento está totalmente aberta. Se for devido a contaminação por óleo, o núcleo da válvula de enchimento não está flexível e emperrado, causando enchimento insuficiente. Precisa limpar a válvula de enchimento e reinstalá-la para tornar o carretel flexível.

1-14. Verifique se a velocidade de avanço rápido está muito rápida, causando enchimento insuficiente. Pelas razões acima, a velocidade de avanço rápido pode ser reduzida modificando os parâmetros do sistema.

Falha2. Quando o controle deslizante está funcionando, a direção para baixo não é vertical e ruído anormal.

Este tipo de falha é devido ao longo tempo de uso do trilho guia, lubrificação anormal do trilho guia e aumento da folga devido ao desgaste. É necessário verificar o grau de desgaste da placa de pressão do trilho guia e reajustá-la para atender a folga necessária. Determine se deve substituir a placa de pressão do trilho guia de acordo com o grau de desgaste. Se a tensão for grave, ela precisa ser substituída.

2.1. A placa de pressão original é colada com plástico. Preste atenção à dureza do plástico colado e à superfície de colagem do trilho guia. Após a raspagem, certifique-se de que a superfície de colagem esteja acima de 85% e abra um tanque de óleo lubrificante em ziguezague.

2.2. Dentro da placa de pressão original há uma rolha de metal. Para escolher uma placa de bronze de estanho ou ferro dúctil, a superfície de ligação é processada por um moedor, o parafuso de conexão é mais baixo que a superfície de ligação e a ranhura de óleo lubrificante em ziguezague é aberta.

Falha 3. O tamanho do medidor traseiro é inconsistente em ambas as extremidades

O erro em ambas as extremidades é pequeno, dentro de 2 mm. Verifique se a estrutura de transmissão mecânica X1/X2 não apresenta falhas. O erro pode ser eliminado ajustando o dedo. Se não houver falha na estrutura de transmissão mecânica (como rolamentos, fusos de esferas, trilhos lineares, rodas de transmissão, correias de transmissão, etc.), remova a falha. Reajuste dentro da tolerância de paralelismo e reinstale o dispositivo de transmissão síncrona.

Falha 4. Sem movimento do eixo da engrenagem traseira em ambas as extremidades

A razão para a falha da transmissão do eixo do medidor traseiro pode ser que o eixo de transmissão está separado da roda da correia dentada, a barra da chave ou a correia dentada desliza. O acionador do eixo da rolha e o servo motor estão com defeito e o sistema de controle do computador superior está com defeito. Tais falhas precisam verificar e confirmar a causa da falha, reparar ou substituir os componentes com falha e eliminar a falha.

Falha 5. Ruído excessivo da bomba de óleo (aquecimento muito rápido), danos na bomba de óleo

5-1. A linha de sucção da bomba de óleo vaza ou o nível do líquido do tanque de óleo está muito baixo, fazendo com que a bomba de óleo esvazie.

5-2. A temperatura do óleo é muito baixa e a viscosidade do óleo é muito alta, resultando em alta resistência à absorção de óleo.

5-3. O filtro de óleo da porta de sucção está entupido e o óleo está sujo.

5-4. A bomba está danificada (ferida quando a bomba é instalada) por qualquer batida.

5-5. Problemas de instalação do acoplamento, como aperto axial excessivo, eixo do motor e eixo da bomba de óleo não são concêntricos.

5-6. Depois que a bomba é instalada, ela inverte por um longo tempo ou não reabastece durante a máquina de teste.

5-7. O filtro de óleo de alta pressão de saída está bloqueado ou a vazão não está de acordo com o padrão.

5-8. A bomba de óleo suga (há óleo, mas há ar na porta de sucção da bomba de óleo).

5-9. Se for uma bomba de pistão, a altura da linha da porta de retorno de óleo pode estar muito baixa.

5-10. Se for uma bomba de óleo HOEBIGER, ela pode estar desinflada.

5-11. A temperatura do óleo está muito alta, fazendo com que a viscosidade diminua (dentro de 60°C).

5-12. O óleo hidráulico contém água, o que pode causar entupimento e danos ao elemento filtrante de alta pressão.

Falha 6. Não abrandar o movimento do controle deslizante

6-1. Se a válvula direcional proporcional eletromagnética tem sinal elétrico ou se o carretel tem alguma ação ou está preso.

6-2. O sistema não pode criar pressão.

6-3. A válvula de enchimento está presa ou o anel de vedação da válvula de enchimento está vazando.

6-4. Se a válvula lenta tem um sinal elétrico ou está travada.

6-5. A contrapressão está muito alta ou a pressão de desaceleração está muito baixa.

Falha 7. Quando o controle deslizante se move lentamente, ele vibra, balança e faz barulho

7-1. O óleo pressurizado descarregado do cilindro contém bolhas de ar.

7-2. A força de atrito do trilho deslizante é muito grande, se houver óleo lubrificante.

7-3. A folga entre a superfície de encaixe da placa guia é grande ou a parte superior e inferior são irregulares.

7-4. O nível do rack e da bancada não está ajustado corretamente.

7-5. A válvula de equilíbrio está bloqueada.

7-6. Verifique se a válvula de liberação rápida está energizada e aberta.

7-7. O parâmetro do sistema de controle numérico (ganho) ou a configuração da velocidade de alimentação de trabalho é muito grande.

7-8. A válvula de contrapressão está solta e a resistência em ambos os lados é diferente.

7-9. Se a bobina da válvula proporcional do solenóide está polarizada e se o sinal de posição neutra da válvula proporcional está correto.

7-10. Se o sinal da servo válvula proporcional for perturbado, o método de inspeção é o mesmo acima.

7-11. A haste do pistão é travada firmemente pelo anel de vedação do cilindro de óleo e a resistência é grande (troque o teste do anel de vedação rígido de PTFE).

7-12. A arruela esférica na régua de grade não está instalada, o assento deslizante não se move suavemente e há um problema com a linha de comunicação da régua de grade.

7-13. A curva de pressão está errada, a pressão não é suficiente durante o trabalho.

7-14. O O-ring de vedação de pressão da válvula de enchimento produz uma pequena quantidade de vazamento.

Falha 8. Grande desvio de sincronização ao desacelerar

8-1. Falha no sistema de detecção síncrona (escala de grade).

8-2. Válvula direcional proporcional.

8-3. Vazamento da válvula inferior rápida.

8-4. A grande lacuna na contrapressão em ambos os lados.

8-5. A temperatura do óleo está muito baixa.

8-6. Fio de óleo nas câmaras superior e inferior do cilindro.

8-7. Parâmetros do sistema CNC.

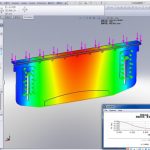

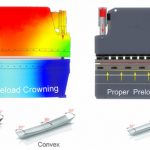

Falha 9. Erro de ângulo de flexão

9-1. Verifique se a deflexão de compensação do cilindro de compensação é grande e a posição zero não pode ser completamente restaurada.

9-2. Verifique se o grampo rápido está solto.

9-3. Verifique se há alguma alteração no ponto morto inferior de cada dobra.

9-4. Verifique se a placa em forma de arco está instalada corretamente e se o orifício do parafuso está morto.

9-5. Alterações na própria folha (espessura, material, tensão).

9-6. A régua de grade está solta?

9-7. Precisão de posicionamento imprecisa: O valor de deslocamento zero da válvula proporcional é apropriado? O posicionamento não pode atingir o ponto morto inferior, impossibilitando o retorno.

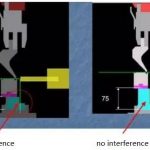

Falha 10. Vazamento de óleo nas linhas hidráulicas ou rompimento da tubulação

10-1. Verifique se a instalação do tubo de óleo atende aos requisitos (comprimento estendido, diâmetro do tubo, espessura da parede, virola, a porca está muito apertada, muito solta, raio de curvatura, etc.).

10-2. Se a tubulação tem impacto ou vibração.

10-3. Verifique se a tubulação interfere ou colide com outras.

10-4. A tubulação não é fixada por braçadeiras de tubulação.

Falha 11. Precauções durante a instalação e manutenção do sistema hidráulico

11-1. As válvulas lacradas com tinta não devem ser desmontadas sozinhas, muito menos ajustadas.

11-2. A válvula funciona normalmente após a limpeza, deve ser substituída por óleo novo e limpo o tanque de óleo imediatamente.

11-3. A bomba de óleo não deve sofrer pancadas ou impactos durante a instalação e a bomba de óleo deve ser reabastecida antes do teste.

11-4. Ao instalar cada válvula, apenas o corpo da válvula pode ser transportado e nenhuma válvula solenoide deve ser tocada.